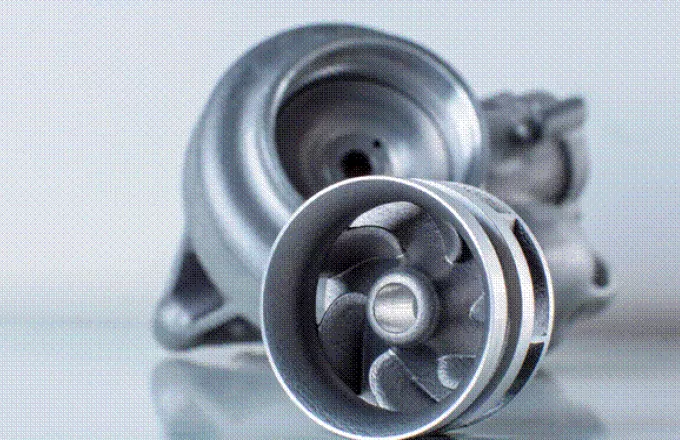

Η μέθοδος προσθετικής κατασκευής (3D εκτύπωση) σαν μέθοδος παραγωγής έχει αποδειχτεί η ιδανική διαδικασία για μικρές παρτίδες και την έχουν υιοθετήσει σχεδόν όλες οι αυτοκινητοβιομηχανίες για να δημιουργούν εξαρτήματα γρήγορα και με χαμηλό κόστος. Το BMW Group εφαρμόζει διαδικασίες προσθετικής παραγωγής για τη δημιουργία πρωτοτύπων από το 1991, εξελίσσοντας συνεχώς τις διαδικασίες αυτές. Ανάλογα με τις ιδιαίτερες απαιτήσεις, το BMW Group χρησιμοποιεί διαφορετικές διαδικασίες. Το Rapid Technologies Center του Κέντρου Έρευνας και Καινοτομίας του BMW Group (FIZ) στο Μόναχο δουλεύει πάνω σε αιτήσεις για 25.000 πρωτότυπα εξαρτήματα περίπου το χρόνο, παράγοντας σχεδόν 10.000 εξαρτήματα για εσωτερικούς πελάτες. Ανάλογα με τη διαδικασία και το μέγεθος του εξαρτήματος, δείγματα μπορούν να είναι διαθέσιμα μέσα σε λίγες ημέρες. Αυτά χρησιμοποιούνται για παράδειγμα στην εξέλιξη οχημάτων, στη BMW Motorrad και στο μηχανοκίνητο αθλητισμό. Πρόσφατο δείγμα γραφής για το BMW Group αποτελεί η 500η φτερωτή αντλίας νερού που έχει κατασκευαστή σε 3D εκτυπωτή και που χρησιμοποιείται σε έναν από τους κινητήρες που η BMW έχει στο Γερμανικό Πρωτάθλημα DTM. Το υψηλής ακρίβειας εξάρτημα που υπόκειται σε υψηλή καταπόνηση αποτελείται από κράμα αλουμινίου και έχει αποδείξει τις δυνατότητές του στο σκληρό περιβάλλον του μηχανοκίνητου αθλητισμού: Όλα ανεξαιρέτως τα γρανάζια της αντλίας λειτουργούν άψογα επιβεβαιώνοντας την αξιοπιστία που έχει αυτή η μέθοδος παραγωγής. Η 3D εκτύπωση επιτρέπει πρώτον την άμεση εφαρμογή σχεδιαστικών βελτιώσεων στη φτερωτή 6 πτερυγίων, που σε άλλες μεθόδους παραγωγής θα απαιτούσε πολύ περισσότερο κόπο. Με τη νέα μέθοδο, έγινε εφικτή η ιδανική αεροδυναμική του εξαρτήματος για τους αγώνες του DTM. Δεύτερον, δεν χρειάζονται περίπλοκα εργαλεία ή καλούπια, που μεταφράζεται σε πολύ οικονομική παραγωγή ανάλογα με τη ζήτηση. Επιπλέον αυτού, η 3D εκτύπωση διασφαλίζει τη διαστασιακή ακρίβεια της φτερωτής αντλίας νερού σε όλη την παραγωγή. Η BMW χρησιμοποιεί το εξάρτημα υψηλής ακρίβειας το οποίο έχει λάβει έγκριση τύπου και στα αγωνιστικά αυτοκίνητα DTM και στις εκδόσεις δρόμου Z4 GT3.

Σε έναν αγώνα, οι κινητήρες υψηλών επιδόσεων λειτουργούν μέχρι το 70% του χρόνου υπό πλήρες φορτίο. Επιπλέον τα κινούμενα μέρη πρέπει να μπορούν να ανταπεξέρχονται στις απαιτήσεις σε ακραίες συνθήκες. Ήδη το 2010, η μηχανολογική ομάδα της BMW εξέλιξε μία μονοκόμματη φτερωτή αντλίας νερού από ελαφρύ μέταλλο για να αντικαταστήσει το προηγούμενο πλαστικό εξάρτημα παραγωγής. Βασισμένοι στη μακροχρόνια εμπειρία της BMW στις μεθόδους προσθετικής κατασκευής, που γίνονται όλο και πιο γνωστές υπό το γενικό όρο «3D Εκτύπωση» , οι μηχανικοί αποφάσισαν εξ αρχής να εφαρμόσουν τη διαδικασία SLM (επιλεκτική τήξη με λέιζερ) στην παραγωγή των μικρών παρτίδων. Σε αυτή τη διαδικασία τήξης με λέιζερ, το εξάρτημα δημιουργείται με μία αναγεννητική μέθοδο διάστρωσης: Ο 3D εκτυπωτής επιθέτει λεπτά στρώματα μεταλλικής πούδρας 0,05 χλστ. σε μία πλάκα επεξεργασίας. Μία δέσμη λέιζερ στη συνέχεια τήκει την πούδρα στα επιθυμητά σημεία υπό ελεγχόμενη ατμόσφαιρα για τη δημιουργία ενός ανθεκτικού στρώματος αλουμινίου. Έτσι, σταδιακά παίρνει σχήμα το τρισδιάστατο εξάρτημα. Συγκριτικά με μεθόδους 3D εκτύπωσης της βιομηχανίας προϊόντων ευρείας κατανάλωσης, που χρησιμοποιούν πλαστικά νήματα, η προσθετική κατασκευή μεταλλικών εξαρτημάτων απαιτεί πολύ μεγαλύτερη εμπειρία στην επεξεργασία.

Πηγή: Γιάννης Κουτελιέρης

Διαβάστε τις Ειδήσεις σήμερα και ενημερωθείτε για τα πρόσφατα νέα.

Ακολουθήστε το Skai.gr στο Google News και μάθετε πρώτοι όλες τις ειδήσεις.